創業160年の歴史の中で培ってきた技術力と信頼 -PYRENEX KNOWS DOWN-

今年で創業160周年。ダウンを知り尽くした老舗メーカーの工場

ピレネックスの創業は1859年。つまり160年間、羽毛と向き合っているということになる。現存するダウンブランドの中で、これだけの歴史があるブランドは限りなく少ない。では、ピレネックスの扱うダウンがなぜ世界最高峰と言われるか、その理由を聞くため、私たちは本社工場を訪れた。

創業160周年を記念してデザインされたロゴ

採取された原毛を1時間以内で洗浄する鮮度が最も重要

ピレネックスの工場は、羽毛の生産地としても有名なサンセべという町の中心部にある。原毛を供給してくれる農場から約1時間という距離に工場を構えているため、非常に新鮮な状態で原毛の加工に入ることが出来るという立地も、この工場にとって強みのひとつだ。

「ダックから採取された原毛を1時間以内で洗浄することはとても重要なこと。上質な原毛でも、加工までに時間がかかってしまうと臭いが取れなくなり、繊維も壊れてしまうんです」とピレネックスの社長であるエドワード・クラボスさんが教えてくれる。彼はこの会社の5代目社長で、曽祖父であるアベル・クラボスがここサンセべで創業後、代々ファミリービジネスで羽毛産業を受け継いできた。彼自身も14歳のころからこの工場の仕事を手伝っている羽毛のスペシャリストだ。私たちはまず、羽毛の洗浄について説明を受けた。

「工場に届いた段階では、15%~18%の油分が原毛に含まれています。この脂質が臭いの原因となってしまうので、まず私たちの工場ではこの油分を3%まで落とします。昔はこの作業に1日に100万リットルもの蒸留水を使用しておりましたが、現在は50万リットルで済むようになっています。さらに、市と共同で浄水、ろ過のできる設備を整え、その中から30%~40%の水を再生できるようになりました」とエドワードさんは語る。羽毛は人間の髪の毛と同じように、多少の油分を含んでいなければ組織が破壊されてしまい、本来の力を発揮することが出来ないそうだ。この洗浄工程が終了すると、次は110℃の熱風で羽毛を乾燥させる。この乾燥工程によって、バクテリアを殺し、羽毛の状態を安定させる。ここまでの工程が終了すると、続いては羽毛を重さ、種類別に分別する機械に運び込む。

ピレネックス5代目社長のエドワード・クラボスさん

水をろ過して再生するための施設。

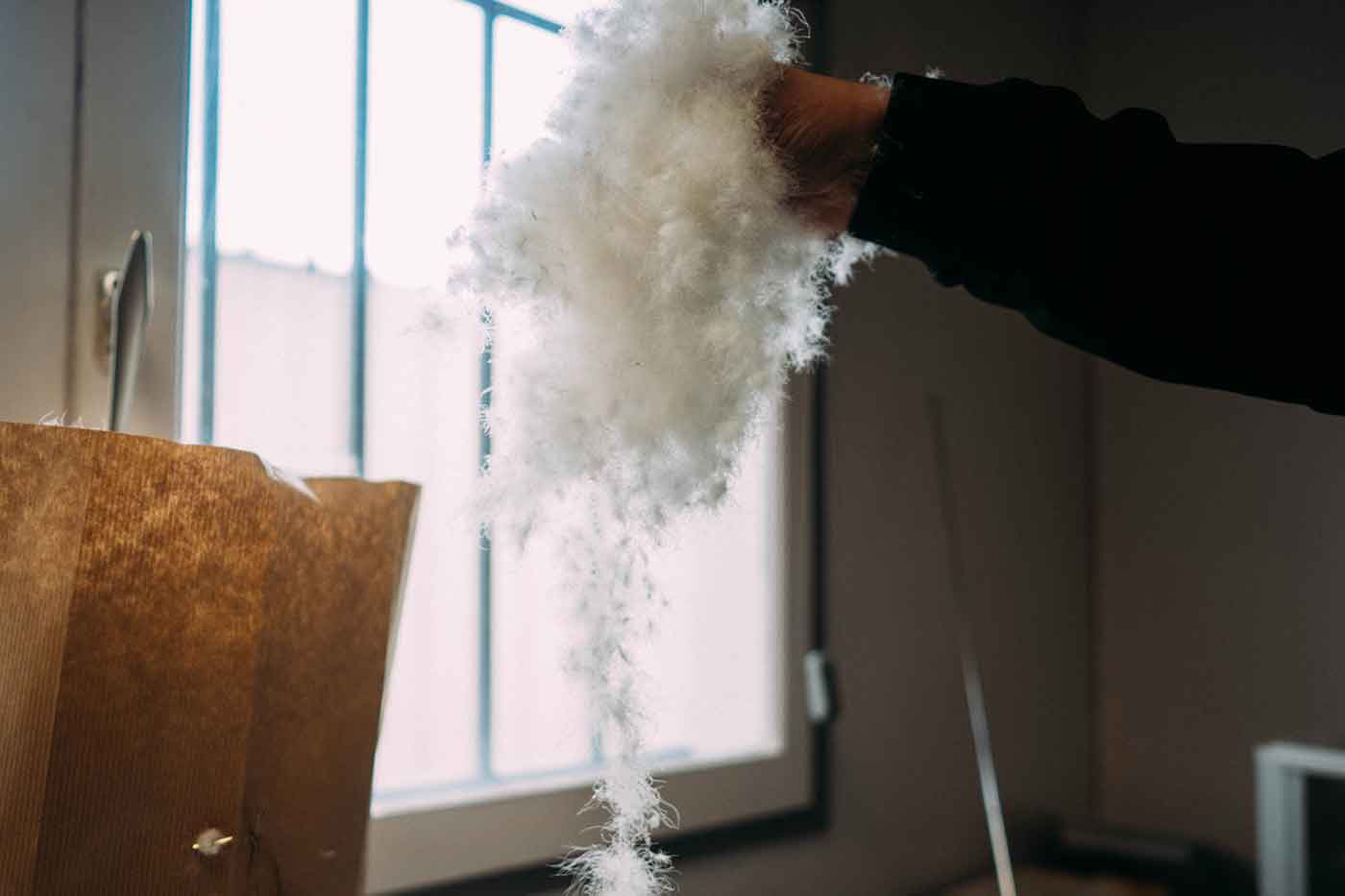

工場に届いたばかりの原毛

この段階ではおよそ15%~18%の油分を含んでいる

使用可能な原毛のみが選別され洗浄機へ運び込まれる

まずは第一段階となる洗浄機で、除菌・洗浄処理が行われる

さらに数段階に分けて洗浄が繰り返された後、熱風による乾燥処理が施される

乾燥後、次の工程へ進むため一旦パッキングへ

この段階では油分が3%まで落とされている

フェザーやダウンボールが入り混じっている状態

非常に大きなダウンボールが特徴

ピレネックスの魅力のひとつ。「ウェアの軽さ」の理由は長年磨き続けた”仕分ける”技術力

ピレネックスの工場といえばまっさきに思い浮かぶ仕分け機械を前に少々興奮を覚えつつ、エドワードさんから羽毛仕分け工程の説明を聞く。

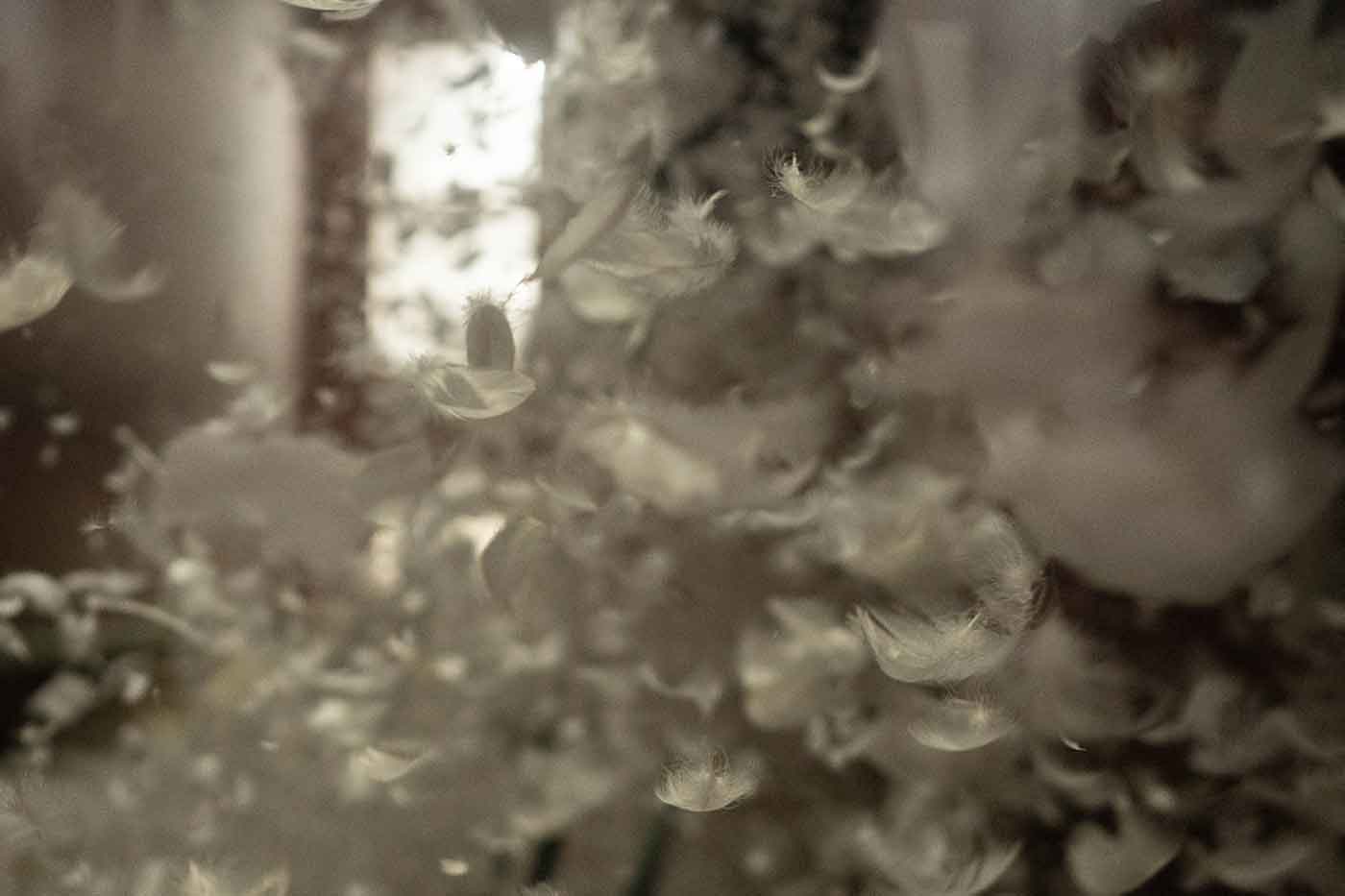

「この工程は50分間という時間をかけて、全部で5種類の重さに羽毛を分類します。下から風を送り、羽を巻き上げ、軽いものは奥へ奥へと進んでいき、持ち上がらなくなった羽はその段階で仕分けされるというわけです。さらに、風もずっと一定ではなく、奥に行くほどにゆっくりとした力で送風します。これは繊細な力が羽毛に伝わるような仕組みで、より軽く、グレードの良い羽毛のみが最終段階へと進めるようになっています」第1段階から第5段階まで順を追い、中で舞っている羽毛を見るとその差は歴然。第1段階では羽毛であることをしっかりと認識出来たが、第5段階ではもはや羽毛であることを認識するのは難しいくらいの細かさで、それはさながら粉雪のようだった。さらに驚きなのは、ピレネックスがウェアに使用するのはこの最終段階まで到達した羽毛のみということ。初めてピレネックスのウェアを着た時に感じた軽さの理由はここにあったのだと実感することが出来た。

羽毛をグレードに分けて仕分けする機械

下から風を送りこまれ、羽毛が舞い上がって仕分けされていく様子

奥に進むにつれて、グレードの高い羽毛が選別される

仕分け機械の窓から覗いた様子。

繊細な力が羽毛に伝わるような仕組み

仕分けされた羽毛が種類別に小部屋に送り込まれパッキングされる

ハイクオリティなダウンをさらに進化させるため、本社内に併設されたラボ

ここまで来れば、寝具やウェアに羽毛を充填していく…と思いきや、仕分けした後にもう一度洗浄、そして乾燥させるそうだ。ここでは油分を3%から1%まで落とすそうだが、これを可能にするまでは相当な苦労をしたとか。

以上、すべての工程が完了した羽毛は真空状態で包まれ、保管される。ただ、ピレネックスのダウンが最上級と評される秘密はこれだけではない。この工場はラボを備えており、そこですべての加工工程を終えた羽毛が適正な状態かどうかを検査するのだ。

「ここで行う代表的な検査としては、ミネラルウォーターにすべての工程を終えた羽毛を入れ、よく混ぜます。そしてその混ぜた水だけをこの専用のメスシリンダーに入れるのですが、このメスシリンダーの底にはバツ印が書かれていて、水を入れた状態でも底の印が見えていれば合格です。これは羽毛の洗浄がしっかりと出来ているかを測定するものです」とエドワードさん。高さは1mあり、日本の商品に充填する羽毛の場合、80cmまで注いでも印が見えれば合格とのこと。ちなみに日本以外の国へ出荷する場合の基準値は30cmということなので、日本向け商品の検査がかなり厳しいことがわかる。他にもこのラボでは、ダウンとフェザーの混率が正しいか、羽毛の洗浄に使用する洗剤が正しい状態か等、様々な項目を検査する。ちなみにエドワードさんの初めての仕事は、ダウンとフェザーの混率を確かめるものだったとか。

本社の敷地内に併設されたラボ

日本向けの検査に使用されるメスシリンダー。他国検査用のに比べおよそ倍の長さ。

メスシリンダーの底に記された、視認で透明度を測るための×印。

最終工程でさらに洗浄処理が加えられて、ここで油分が1%まで落とされる

こうして、非常にクオリティの高い洗浄技術、長年信頼している仕分け機、ラボでの厳しい検査、これらをすべてクリアした羽毛のみが、寝具となり、ウェアとなる。冒頭でも説明したが、160年に渡って羽毛と向き合ってきたピレネックスの技術力は絶対的な信頼をおけるものだが、さらに素晴らしいところは、現状に満足せず、よりクオリティの高い羽毛を生み出したいというモチベーションの高さにある。少し羽織るだけで感じることのできる軽さ、そして暖かさを是非一度体験してもらいたい。そしてこうした背景を知ることによって、より満足度の高い所有欲を満たしてほしいと、心から思う。

「サンセベ・コレクション」や、商品のサンプルなどを製作する部門